鋼格板是用扁鋼按照一定的間距和橫桿進行交叉排列,通過壓焊機或者人工將其焊接成中間帶有方形格子的一種鋼鐵制品,鋼格板主要用來做水溝蓋板,,鋼結構平臺板,鋼梯的踏步板等,。

鋼格板制作方法有機器壓焊和手工制作兩種。手工制作焊接的鋼格板生產工藝比較靈活,、產品多樣化,、基本上可以生產全系列鋼格板,在重型上有優(yōu)勢,,但是因焊接全部人工手工焊接,,容易焊接不牢固、漏焊,、假焊,,產生假焊和漏焊降低強度。并且,,手工制作的效率較低,,隨著機械制造業(yè)智能自動化地發(fā)展,傳統(tǒng)的手工焊接鋼格板的生產方式正逐步被淘汰,。機器壓焊使用高壓電阻壓焊機,,機械手自動將橫桿橫放在均勻排列的扁鋼上,通過強大的電焊功率和液壓力將橫桿壓焊入扁鋼內,從而可以得到焊點堅固,,穩(wěn)定性和強度極高的高品質鋼格板,。機械壓阻焊設備出來的鋼格板原板式扁鋼和橫桿焊接在一起的長料,還得需要經過剪切以及封邊焊接形成鋼格板成品,,

智能一體化的鋼格板生產系統(tǒng),,包括鋼格板剪切機構、鋼格板生產總線及鋼格板自動化生產方法,,能夠與現(xiàn)有的機械壓阻焊設備相結合,,形成自動化程度高的鋼格板制造流水線。碼垛機構對成品進行運輸,,不需人工運輸,,有效降低勞動成本,提高生產效率,。

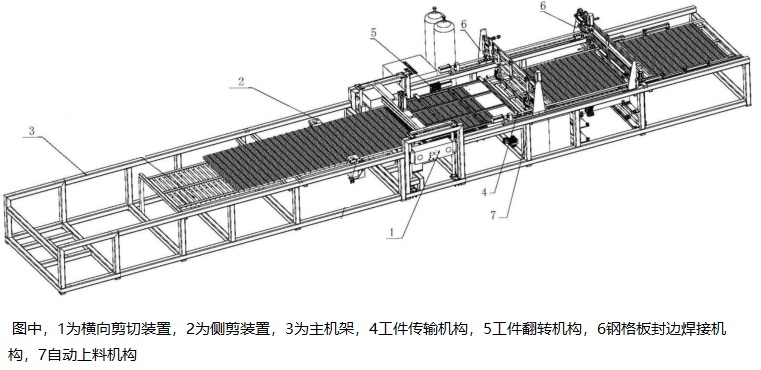

智能一體化的鋼格板生產系統(tǒng),,包括主機架,主機架上依次安裝有鋼格板剪切機構,、工件翻轉機構,、工件傳輸機構,其中主機架上依次設置側剪裝置,、橫向剪切裝置,,工件傳輸機構上安裝鋼格板封邊焊接機構,,工件傳輸機構下設置有往工件傳輸機構輸送封邊扁鋼的自動上料機構,。

鋼格板自動化生產方法,包括以下步驟:

步驟1,,剪切:原板通過支撐滾筒進入到側剪裝置,,由側剪裝置對原板進行側剪,去除原板壓阻焊橫桿工序余留的多余部分,,進給電機通過控制支撐滾筒控制原板進料長度,,側剪完成后的原板進入到橫向剪切裝置,由橫向剪切裝置對原板進行橫向剪切,,獲得長度為L的鋼格板預焊接件,;

步驟2,翻轉:鋼格板預焊接件通過支撐滾筒進入到翻轉機構,,壓緊氣缸推動托板和夾緊架將工件夾緊,,翻轉電機和減速器傳輸動力使翻轉軸180度旋轉,從而帶動被托板和夾緊架夾緊的工件同步旋轉,;

步驟3,,焊接預定位:步驟2翻轉后的鋼格板預焊接件翻轉后,在其兩端分別擺放封邊扁鋼;

步驟4,,焊接:對配合好的封邊扁鋼和鋼格板預焊接件進行點焊,,獲得鋼格板成品。

經剪切翻轉后的鋼格板預焊接件翻轉180°到位加緊氣缸松開后,,傳輸裝置的掛鉤鉤�,。唤泜鬏斞b置Y向驅動電機帶動Y向移動絲杠轉動,,帶動傳輸機構鉤住工件脫離翻轉機構使工件到達焊接位置,;傳輸機構的位移氣缸帶動吸料組件在向上使傳輸裝置脫離工件;支撐板在傳輸機構的驅動下和抓料組件對接,,通過吸料磁鐵獲取自動上料機構的抓料組件上磁鐵吸附的封邊扁鋼,;

其中自動上料組件抓取封邊扁鋼的步驟為,利用抓料電磁鐵通電得磁吸住鋼板,,通過同步傳輸機構驅動上下往復運動,,將儲料盒內的鋼板往上運動一個工位;儲料盒內每一塊鋼板被吸出之后,,推料塊推動下一個鋼板到上料點,,以此循環(huán),完成儲料盒內的鋼板的上料,;支撐板運動到焊接工作位置使獲取的封邊扁鋼和輸送的鋼格板預焊接件的剪切端面相配合到達焊接所要求的位置精度,;

其中,焊接修正感應器為測距傳感器或光感傳感器,,焊接修正感應器根據(jù)焊接修正感應器與承載扁鋼的距離來獲得檢測點或根據(jù)焊接修正感應器反光的信號獲得檢測點,,計算出檢測點的直線坐標交叉點獲得焊接修正點坐標;焊槍在X向動力裝置和Y向電機的驅動下分別對應找到焊接修正點進行焊接,。

經過對壓阻焊出來的鋼格板原板,,利用剪切機構切成所需尺寸,經過巧妙地設計,,實現(xiàn)自動化地封邊扁鋼和切割后的鋼格板原板擺放和固定,,封邊焊接時,采用感應器找點的方式****找到焊接點,,焊接質量高,,不會出現(xiàn)漏焊、偏焊的問題,,整個過程可由電控系統(tǒng)控制,,實現(xiàn)自動化地生產,生產效率高,,質量好,,減少了人力投入,;并且能夠與原有的機械壓阻焊結合,針對已有老生產線的廠家,,能夠直接接裝本生產線,,無需改裝整條生產線,投資低,。