鋼格板是一種由承載扁鋼與橫桿按照一定的間距正交組合,,通過焊接或壓鎖加以固定的開敞板式鋼構(gòu)件。鋼格板廣泛應(yīng)用于石油,、化工,、冶金、輕工,、造船,、能源、市政等行業(yè)的工業(yè)建筑,、公共設(shè)施,、裝置框架、平臺,、地板,、走道、樓梯踏板,、溝蓋,、圍欄、吊頂?shù)冉ㄔ熘�,。根�?jù)制作方法不同,,可以將鋼格板分為壓焊鋼格板和壓鎖鋼格板。其中壓焊鋼格板是在承載扁鋼和橫桿的每個交點處通過壓力電阻焊固定的鋼格板,,其橫桿通常采用扭絞方鋼,,如圖1所示。

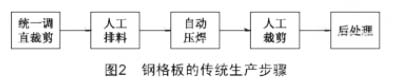

鋼格板的傳統(tǒng)生產(chǎn)方法包括統(tǒng)一調(diào)直裁剪,、人工排料,、白動壓焊、人工裁剪、后處理5個步驟,,如圖2所示,。首先由廠家訂購固定長度的直扁鋼,或者對卷扁鋼進行統(tǒng)一調(diào)直裁剪,,然后由工人進行排料,,接著由壓焊機進行壓焊,壓焊出來的產(chǎn)品只有一種規(guī)格,,再根據(jù)訂單的需要對產(chǎn)品進行裁剪,,最后進行熱浸鍍鋅等后處理。

傳統(tǒng)的人工排料方法,,工人勞動強度大;生產(chǎn)出來的鋼格板規(guī)格是固定的,,對于不同規(guī)格的訂單需求,,必須進行后期人工裁剪,導(dǎo)致加工時間長,,剪下來的邊角料會造成浪費,。目前,國內(nèi)關(guān)于壓焊設(shè)備的研究有很多,,但幾乎沒有針對提高人工排料效率環(huán)節(jié)的改進研究,,這主要是工廠年久、設(shè)備陳舊,、場地限制,、改造難等問題所致。為了進一步提高鋼格板的生產(chǎn)效率,,鋼格板生產(chǎn)行業(yè)亟需一種可以實現(xiàn)鋼格板任務(wù)參數(shù)自動識別并下發(fā),、自動裁剪長度、自動排料的控制設(shè)備,。

一,、設(shè)計方案

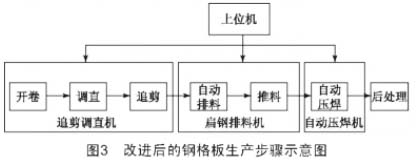

針對鋼格板傳統(tǒng)生產(chǎn)方法的缺點,設(shè)計了一種新式生產(chǎn)方法,,選擇卷扁鋼作為材料進行加工,,生產(chǎn)過程分為開卷、調(diào)直,、追剪,、自動排料、推料,、自動壓焊,、后處理7個步驟,如圖3所示。與傳統(tǒng)方法相比,,新方法最大的不同就是可以直接生產(chǎn)不同規(guī)格的鋼格板,,不需要額外進行裁剪。

為了實現(xiàn)上面的生產(chǎn)流程,,決定采用上位機一PLC—觸摸屏界面的形式,,由上位機軟件自動識別U盤等存儲設(shè)備的文件數(shù)據(jù),自動下發(fā)給PLC系統(tǒng),,聯(lián)網(wǎng)追剪,、排料和壓焊3臺機器按照訂單的要求生產(chǎn)各種規(guī)格的鋼格板。由上位機,、追剪調(diào)直機系統(tǒng)和扁鋼排料機控制系統(tǒng)組成的自動排料系統(tǒng),,可以實現(xiàn)卷鋼自動拉直截斷、自動排料功能,。

二,、任務(wù)單下發(fā)

利用上位機讀取U盤內(nèi)存儲好的任務(wù)單文件,然后在合適的時候?qū)⑷蝿?wù)單信息下發(fā)到追剪,、排料和壓焊3臺機器上,,可以實現(xiàn)參數(shù)從U盤到PLC的自動通信傳送,不需要操作工在這3臺機器上手動輸入?yún)?shù),,減少了生產(chǎn)時間,,同時直接下發(fā)任務(wù)單可以避免參數(shù)誤輸入造成的經(jīng)濟損失。

任務(wù)單的內(nèi)容主要是不同規(guī)格鋼格板的具體參數(shù),,其格式為“生產(chǎn)序號一成品數(shù)量一扁鋼長度一扁鋼數(shù)量一留頭長度一絞鋼數(shù)量一送料位置”,。自動上料機控制系統(tǒng)界面如圖4所示。

上位機識別的任務(wù)單文件各參數(shù)含義如下:

(1)生產(chǎn)序號,,是將任務(wù)按照一定順序排列之后得到的,,PLC完成當(dāng)前任務(wù)之后會請求上位機按照序號下發(fā)下一條任務(wù)。

(2)成品數(shù)量,,就是這一批次產(chǎn)品中相同規(guī)格鋼格板的生產(chǎn)數(shù)量,。將同一規(guī)格的鋼格板合并進一個序號內(nèi),可以避免規(guī)格參數(shù)頻繁變化,。生產(chǎn)現(xiàn)場經(jīng)驗表明,,對比參數(shù)經(jīng)常變化的情況,生產(chǎn)同規(guī)格鋼格板的機器表現(xiàn)更穩(wěn)定,。

(3)扁鋼長度,,就是根據(jù)產(chǎn)品長度計算得到的參數(shù),決定了追剪調(diào)直機剪切的長度,。

(4)扁鋼數(shù)量,,就是根據(jù)產(chǎn)品寬度計算得到的參數(shù),,決定了追剪調(diào)直機剪切和排料機排料的次數(shù)。

(5)留頭長度,,是鋼格板焊接的第一根絞鋼到鋼格板邊緣的距離,,實際上就是排料機推料的距離。

(6)絞鋼數(shù)量,,是根據(jù)產(chǎn)品長度及壓焊機壓焊間距計算得到的參數(shù),。由于壓焊機采用一次壓焊兩根絞鋼的加工形式,所以絞鋼數(shù)量總是偶數(shù),。在長度方向上,,絞鋼數(shù)量、留頭長度,、扁鋼長度和產(chǎn)品長度有這樣的關(guān)系式:

扁鋼長度L=留頭長度+(絞鋼數(shù)量-1)×絞鋼間隔+末端長度 (1)

產(chǎn)品長度=扁鋼長度+包邊料寬度×2 (2)

(7)送料位置,,是機械手取第一根扁鋼放置的位置。由于需要加工不同寬度的鋼格板,,扁鋼數(shù)量不一定是34根,,為了保證壓焊時均勻受力,需要扁鋼盡量放在料盤中心位置,,所以需要根據(jù)扁鋼數(shù)量計算出送料位置,計算公式如下:

送料位置=roundup[(34-扁鋼數(shù)量)/2] (3)

其中roundup是Excel中自帶的向上取整函數(shù),,這里計算出來的結(jié)果是放下第一根扁鋼的槽位,,對應(yīng)到機械手伺服電機的絕對坐標,計算還要用到第4節(jié)的公式(4),。

三,、追剪調(diào)直機

追剪調(diào)直機負責(zé)的是生產(chǎn)流程的前3個步驟:開卷、調(diào)直和追剪,。其中,,開卷、調(diào)直就是負責(zé)將車間得到的卷鋼通過拉伸壓的方法調(diào)整成可用的直扁鋼,。然后根據(jù)任務(wù)單要求剪切出長度合適的扁鋼,。采用追剪的剪切方式的特點就是剪切的時候,切刀與送料機構(gòu)同步運動,,平穩(wěn)剪切,。由于追剪過程中送料機構(gòu)不停機,追剪的生產(chǎn)效率比一般生產(chǎn)效率高,。

追剪過程應(yīng)用了臺達的伺服電機,,該款電機自帶電子凸輪功能,使用的時候只要PLC下達嚙合指令,,就能自動完成預(yù)設(shè)長度扁鋼的追剪動作,,在同步區(qū)發(fā)回信號后,,PLC控制液壓刀進行剪切。

四,、扁鋼排料機系統(tǒng)

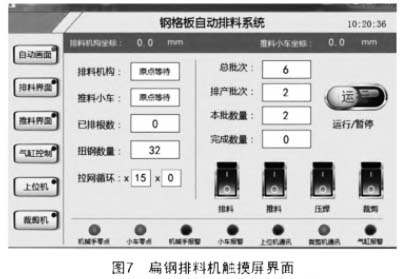

扁鋼排料機是實現(xiàn)白動化上料不可或缺的一部分,。扁鋼排料機的觸摸屏包括狀態(tài)顯示、必要的參數(shù)顯示以及手動控制按鈕,,可以幫助操作工觀察機器工作狀態(tài),,確認鋼格板的參數(shù)和必要時對機器進行調(diào)整,如圖7所示,。

鋼格板排料時的關(guān)鍵就是將料盤上的槽位和機械手伺服電機的絕對位置進行對應(yīng),,所以設(shè)計了槽位手動示教程序,示教之后自動計算從原點到接貨位方向34個槽位對應(yīng)的伺服電機絕對位置坐標,。鋼格板排料各位置絕對位置坐標計算公式如下:

式中:xo和xg為手動示教時標定的第1格和第34格槽位的絕對位置坐標,;x。為要求的第n+1格絕對位置坐標,,n取0到33之間的整數(shù),。

由于西門子斷電保護存儲有限,實際上是將示教的絕對位置坐標存入PLC斷電保護區(qū),,每次上電時自動計算出34個位置對應(yīng)的脈沖數(shù),,一臺機器只需要進行一次示教,操作工使用時即可直接調(diào)用示教結(jié)果,,簡化了操作,。

五、結(jié)語

本次設(shè)計的扁鋼自動追剪排料控制系統(tǒng)已經(jīng)應(yīng)用于車間現(xiàn)場,,可以替代人工排料過程,,不但極大地降低了工人的勞動強度,而且能直接生產(chǎn)不同規(guī)格的鋼格板,,不需要后期人工裁剪,,簡化了工藝流程,生產(chǎn)效率得到了明顯提高,。這套系統(tǒng)不僅實現(xiàn)了鋼格板壓焊機自動化追剪排料,,開發(fā)的上位機還能白動識別數(shù)據(jù)和下發(fā)任務(wù)單,后期可以拓展為整個車間總的生產(chǎn)控制中心,,為實現(xiàn)車間信息化提供基礎(chǔ),。